某銅礦大型半自磨機襯板壽命提升研究

發(fā)布時間:

2025-04-02

來源:

半自磨機耐磨襯板在服役期內穩(wěn)定使用是選礦廠高效穩(wěn)定運行的重要因素。影響半自磨機襯板使用壽命的因素主要分為磨機和礦石的固有屬性、磨機運行參數(shù)以及耐磨襯板質量等。以某銅礦 φ8.8 m×4.8 m 半自磨機為研究對象,分析認為,鋼球填加量偏高、排礫板孔徑偏大以及筒體襯板結構不合理是襯板使用壽命短的主要原因。通過優(yōu)化鋼球加入量、格子板排布以及筒體襯板結構,成功將襯板的使用壽命提高至 6 個月以上。

導讀

半自磨機耐磨襯板在服役期內穩(wěn)定使用是選礦廠高效穩(wěn)定運行的重要因素。影響半自磨機襯板使用壽命的因素主要分為磨機和礦石的固有屬性、磨機運行參數(shù)以及耐磨襯板質量等。以某銅礦 φ8.8 m×4.8 m 半自磨機為研究對象,分析認為,鋼球填加量偏高、排礫板孔徑偏大以及筒體襯板結構不合理是襯板使用壽命短的主要原因。通過優(yōu)化鋼球加入量、格子板排布以及筒體襯板結構,成功將襯板的使用壽命提高至 6 個月以上。

大型半自磨機因其高效的破磨效率成為礦業(yè)企業(yè)最重要的礦石處理設備之一。耐磨襯板是半自磨機的重要部件,其安裝于筒體和端蓋內部,可以提升礦石和破碎介質,使二者相互摩擦碰撞,從而達到破碎、磨細礦石的目的,同時保護磨機本身免受損害。

半自磨機耐磨襯板在服役期內穩(wěn)定使用是選礦廠高效穩(wěn)定運行的重要因素。影響半自磨機襯板使用壽命的因素眾多,主要可以分為三大類。

(1) 磨機和礦石的固有屬性 是指調整范圍較小或短期內難以改變的參數(shù),如礦石性質、襯板排數(shù)等。

(2) 磨機運行參數(shù) 主要由用戶依據(jù)選礦廠實際生產任務、操作習慣、物資儲備等實際情況進行調整,如磨機臺效、破碎介質 (通常為鋼球) 及填充率、綜合填充率等。

(3) 耐磨襯板 對于襯板的結構和材質、制造工藝等,襯板供應商可以根據(jù)自身經驗進行較大范圍優(yōu)化改進。

筆者以西藏某銅礦 φ8.8 m×4.8 m 半自磨機為研究對象,在保證半自磨機產能條件下,通過調整磨機運行參數(shù)、優(yōu)化襯板結構和襯板排布方式等,研究提升半自磨機襯板使用壽命的方法。

1 礦石性質及額定工藝參數(shù)

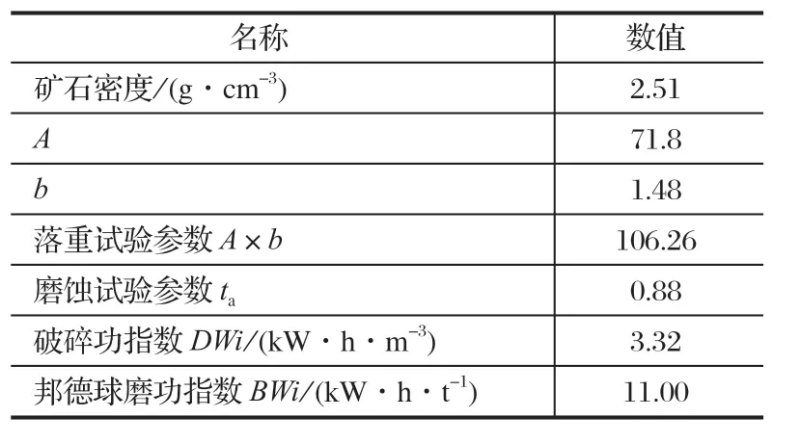

銅礦礦石類型為硫化銅礦,礦石性質及 JK 落重試驗參數(shù)如表1 所列,半自磨機工藝參數(shù)如表2 所列。

表1 礦石性質

表2 半自磨機工藝參數(shù)

A×b 值和 ta 值表征礦石的抗破碎性能,A×b 值和 ta 值越小,表明礦石越難破碎;破碎功指數(shù)表征處理 1 m3 礦石所消耗的電能,DWi 值越大,礦石越難被沖擊破碎。根據(jù) JK 數(shù)據(jù)庫,對于半自磨機而言,破碎性屬于軟的范圍。邦德球磨功指數(shù)表征處理1 t 礦石所消耗的電能,BWi 值越大,表明礦樣越難磨細,銅礦礦樣在閉路球磨機工藝下的硬度適中。

磨礦工藝流程為 SABC 閉路運行,礦石經破碎機破碎后進入半自磨機,半自磨機排出的頑石經頑石破碎機處理后重新進入半自磨機,符合粒度要求的物料進入球磨機進行細磨。

2 半自磨機運行情況

2.1 磨機工況

銅礦礦石較軟,入料粉礦多,半自磨機的平均臺效達 715 t/h,較額定臺效提高 14.4%,礦漿質量分數(shù)為 60%。調試期添加 φ100 mm 鋼球,運行基本穩(wěn)定后,按照 0.4~0.5 kg/t 添加 φ120 mm 鋼球,即 7~8 t/d。更換襯板時,采用 3D 激光掃描分析技術,測得磨機的鋼球填充率為 13.9%,表明日鋼球添加量偏高。硫化礦硬度偏低、易破碎,經測算頑石含量低于5%,頑石破碎機未運行,頑石直接返回半自磨機。

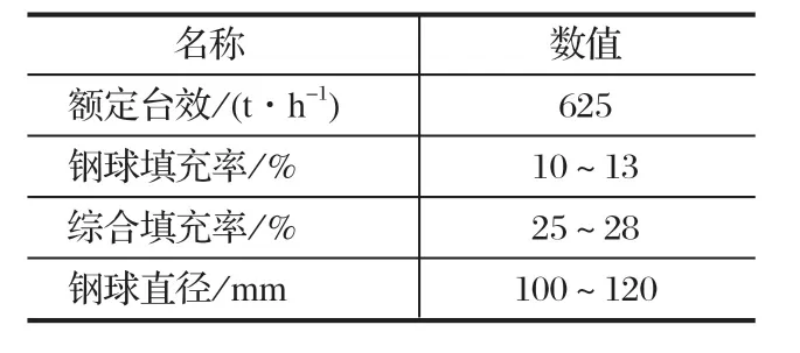

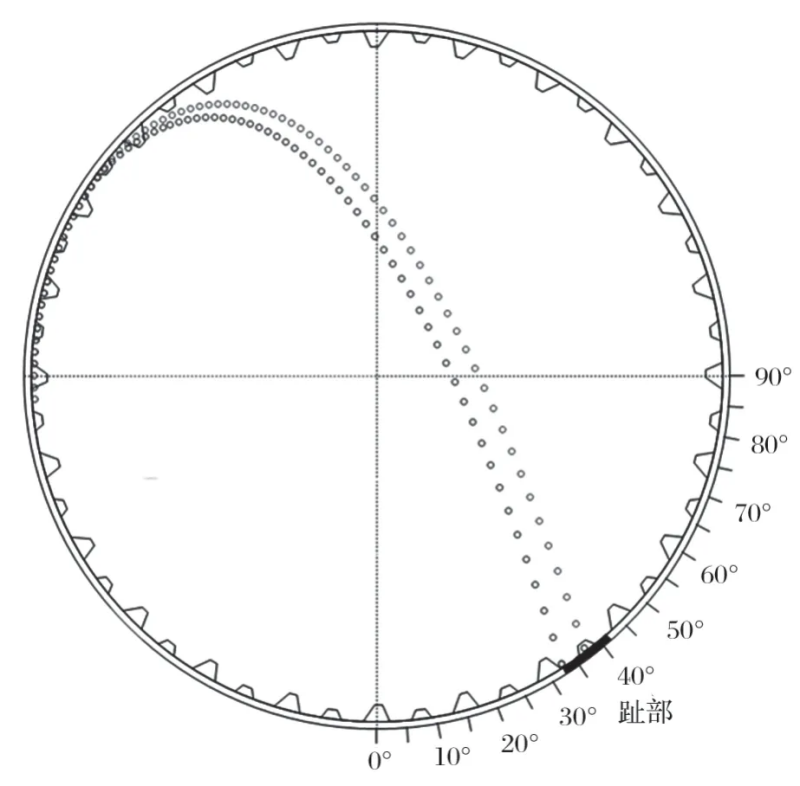

半自磨機筒體襯板采用高—低—高排布,高襯板為“丄”形非對稱結構,低襯板為“丄”形對稱結構,如圖1 所示。

圖1 襯板結構

由圖1 可以看出,高襯板提升面角采用“上大下小”變面角組合方案,提升條有效高度為 215 mm,有效高度為鋼球直徑的 1.79 倍;低襯板提升面角為30°,提升條總高度為 200 mm。“上大下小”變面角組合方案可以使襯板在運行初期即可快速達到磨機的額定臺效,隨著襯板的磨損,提升條下半部面角在壽命中后期達到最佳提升角度范圍,延長襯板提升條處于最佳提升角度的時間。

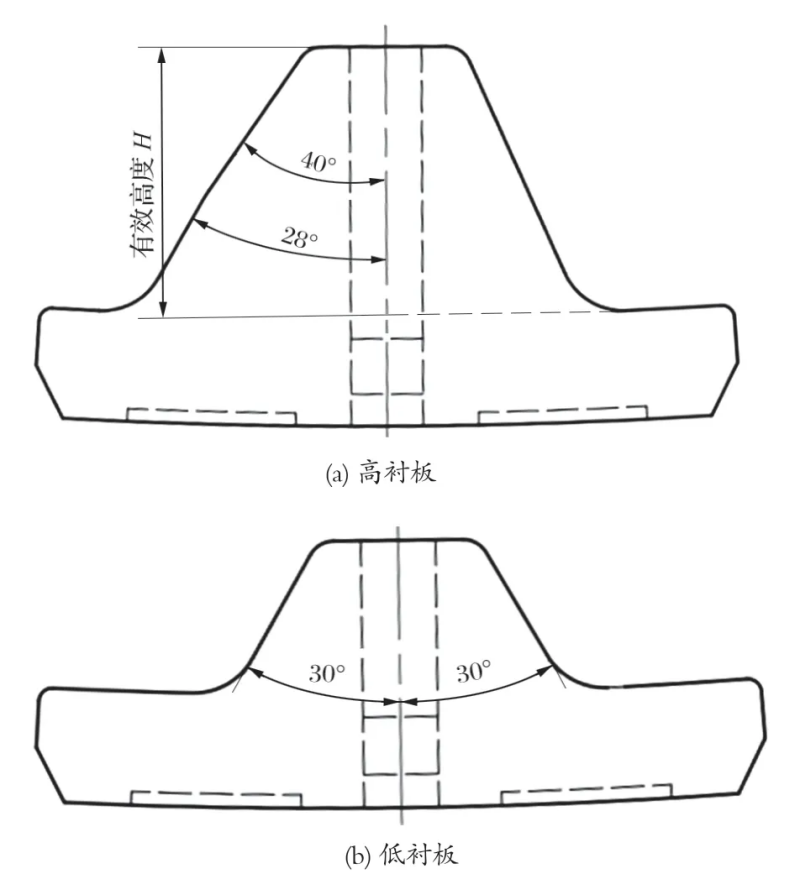

出料端由 28 塊格子板和 4 塊排礫板組成,格子板孔徑為 30 mm,排礫板孔徑為 70 mm,排布方式采用每 7 塊格子板中間安裝 1 塊排礫板,如圖2 所示。

圖2 格子板排布方式

2.2 襯板使用壽命

運行初期,半自磨機襯板使用壽命為 3~ 4 個月。襯板壽命不足、頻繁更換,降低了磨機的運轉率,客戶急切期望提高襯板使用壽命,使磨機安全、平穩(wěn)運行。

3 原因分析

影響半自磨機襯板使用壽命的因素眾多,主要包括磨機和礦石的固有屬性、磨機運行參數(shù)以及耐磨襯板的質量。該銅礦礦石硬度低、粉礦多,礦石容易破碎,但鋼球填充率為 13.9%,相對于低硬度粉礦而言,鋼球填充率過高;頑石含量低,出料端采用大孔徑排礫板,導致排料過快,靠近出料端蓋的料位低,鋼球直接沖擊襯板的概率增加,導致襯板表面疲勞磨損加劇和襯板壽命降低。

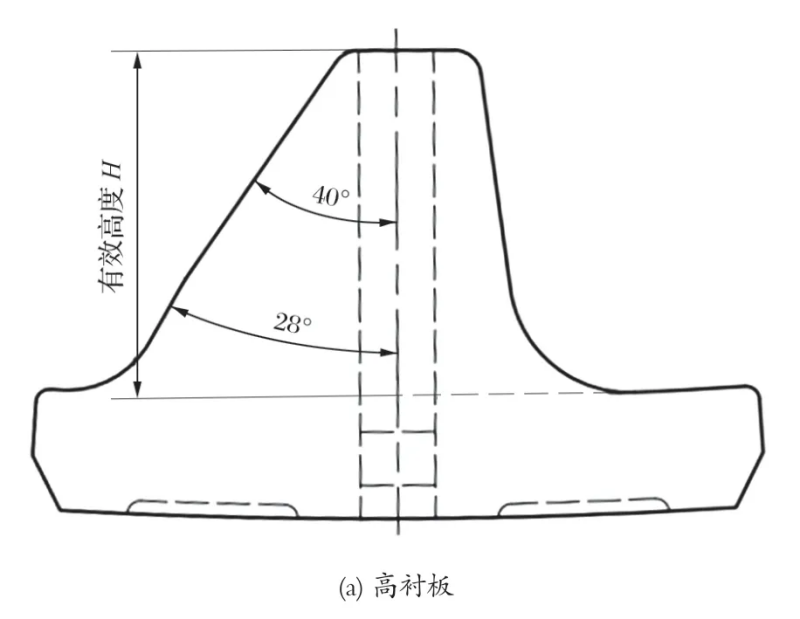

相關研究人員認為,在大型半自磨機上,提升條的有效高度 (襯板總高與底板厚度之差) 至少應為最大鋼球直徑的 2 倍,提升條高度提升可以減弱鋼球和物料對底板的沖刷,同時減輕襯板底板的早期磨損;該礦半自磨機筒體襯板有效高度僅為鋼球直徑的1.79 倍,低于合理范圍。采用 Mill Traj Liner Design Software 襯板設計軟件,模擬鋼球在筒體內的運行軌跡,預測鋼球拋落位置。當拋落點在料堆趾部時,破碎效果最佳;當拋落點位于趾部以外時,部分鋼球將直接沖擊襯板。原襯板結構鋼球拋落軌跡如圖3所示,模擬顯示鋼球沖擊襯板的風險較小。綜上所述,鋼球填加量偏高、排礫板孔徑偏大以及筒體襯板高度偏低是襯板斷裂、襯板使用壽命短的重要原因。

圖3 鋼球拋落軌跡

4.1 調整鋼球加入量

磨機規(guī)格、礦石性質、襯板結構以及鋼球硬度等對鋼球的消耗量均有一定程度的影響。通常情況下,半自磨機鋼球的消耗量在 0.4~0.7 kg/t。按照 7~8 t/d (0.4~0.7 kg/t) 添加鋼球,襯板更換時,鋼球填充率達 13.9%。分析認為,在該礦礦石粉礦多、易破碎的工況下,0.4~0.7 kg/t 的添加量偏高。

為了獲得合理的鋼球添加量數(shù)據(jù),測量初始鋼球填充率,按照一定質量添加鋼球,10 d 后停機檢查鋼球填充率變化。經過幾輪調整,當鋼球填充率不發(fā)生變化或變化很小時,即可獲得合理的鋼球添加量數(shù)據(jù)。最終,該礦鋼球添加量被調整為 0.35 kg/t,即 6 t/d。

4.2 排礫板與格子板排布

排礫板主要目的是排除頑石,避免頑石在磨機內富集而降低磨礦效率。該礦頑石含量僅為 5%,由排礫板排出的頑石未經處理直接進入半自磨機。相同開孔面積時,排礫板的排料效率遠高于格子板,會造成出料端過度排料、料位偏低的情況。經過分析評估,將 28 塊格子板+4 塊排礫板調整為 32 塊格子板,從而避免過度排料。

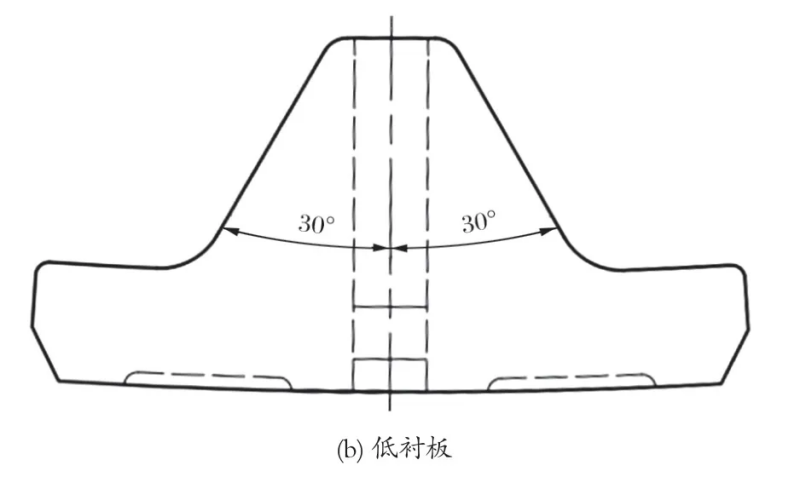

4.3 襯板結構優(yōu)化

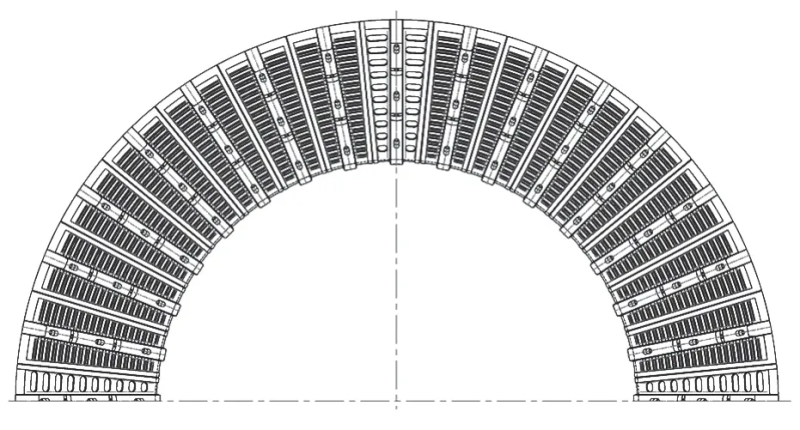

襯板結構基于筒體襯板提升條有效高度大于 2 倍鋼球直徑以及鋼球拋落點位置進行優(yōu)化設計。原襯板結構提升面角及高度條件下,鋼球拋落點在趾部。優(yōu)化方案為:在保證襯板質量變化不大的前提下,筒體襯板提料側面角仍采用“上大下小”變面角組合方案,角度不變,減小非提料側面角,增加提升條有效高度達到鋼球直徑的 2 倍以上,如圖4 所示。鋼球的拋落主要依靠相鄰襯板提升條之間的容積,1 m 長的原結構襯板運行一周的有效提料容積為 2.68 m3,優(yōu)化方案運行一周的有效提料容積為 3.74 m3,鋼球的拋落效率明顯提高。

圖4 優(yōu)化后的襯板結構

4.4 調整效果

自2022 年 4 月進行襯板壽命提升至今,共使用4 套結構優(yōu)化的襯板,累計使用壽命均超過 180 d,襯板使用壽命得到了較大提升,且減少了襯板更換頻次,提高了磨機運轉率。

5 結語

磨機和礦石的固有屬性、磨機的運行參數(shù)以及襯板結構等對襯板的使用壽命均有較大影響。基于某銅礦礦石軟、易破碎、頑石含量低的特點,分析認為鋼球填加量偏高、排礫板孔徑偏大以及筒體襯板結構不合理是造成襯板壽命較低的因素。通過降低鋼球加入量,去除排礫板、全部使用格子板,提高筒體襯板的提升條有效高度和有效提升容積,成功將半自磨機襯板的使用壽命提升至 6 個月以上。

引文格式:

[1]岳衛(wèi)國,張磊磊,魏偉,等.某銅礦大型半自磨機襯板壽命提升研究.[J].礦山機械,2025,53(3):35-38.

文章來源:岳衛(wèi)國,張磊磊礦山機械雜志

上一頁

上一頁

頁面版權所有 中實洛陽機械工程科技有限公司 本網站已支持 IPV4 IPV6雙向訪問 SEO標簽 營業(yè)執(zhí)照 云資訊