大型半自磨機筒體襯板結構優化及應用

發布時間:

2025-02-28

來源:

根據國內某銅礦大型半自磨機實際運行狀況,針對磨機運行期間筒體襯板開裂、磨礦效率低及運營成本較高等問題,基于 Milltraj 半自磨機介質拋落軌跡計算技術,結合實際設計經驗,對半自磨機筒體襯板結構進行了改進和優化。生產應用結果表明,磨礦處理量大幅提升,綜合運營成本顯著降低,取得了較好的應用效果。

導讀

根據國內某銅礦大型半自磨機實際運行狀況,針對磨機運行期間筒體襯板開裂、磨礦效率低及運營成本較高等問題,基于 Milltraj 半自磨機介質拋落軌跡計算技術,結合實際設計經驗,對半自磨機筒體襯板結構進行了改進和優化。生產應用結果表明,磨礦處理量大幅提升,綜合運營成本顯著降低,取得了較好的應用效果。

在眾多磨礦設備中,半自磨機因其磨礦流程短、生產效率高、成本低等優勢在各類大型礦山中廣泛應用。隨著磨礦工藝需求增加、研發設計能力提升及重型裝備制造業的發展,半自磨機大型化已成為一種趨勢。

半自磨機是由進料端蓋、筒體部以及出料端蓋等零件組成的回轉體。在設備運行過程中,磨機襯板起到一定的保護作用,防止研磨介質和物料的沖擊對筒體的破壞性磨損;同時使物料和介質在拋落及瀉落時產生研磨效果,達到粉磨礦石的目的。磨機襯板設計是決定磨機穩定運行的關鍵因素,其結構合理與否對磨機性能、襯板使用壽命及磨礦效果產生重要影響。隨著磨機規格增大和自動化程度的提高,襯板磨損問題已變得越來越突出。襯板斷裂、耐磨性差導致襯板更換頻繁,使磨礦成本提高、設備運轉率降低,最終對磨礦效率產生重大影響。

筆者結合國內某大型銅礦 φ11.0 m×5.4 m 半自磨機筒體襯板的實際應用狀況,對襯板結構進行改進和優化,以提高磨礦效率,降低綜合運營成本。

1 磨機運行工況

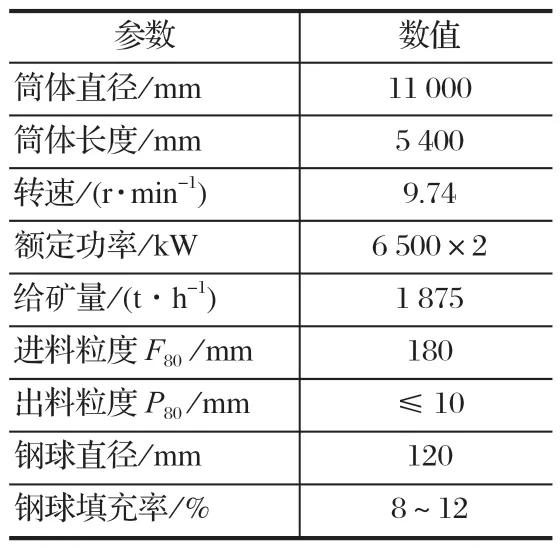

φ11.0 m×5.4 m 半自磨機是中信重工獨立研發的雙驅變頻磨機,其主要技術參數如表 1 所列。

表1 半自磨機主要技術參數

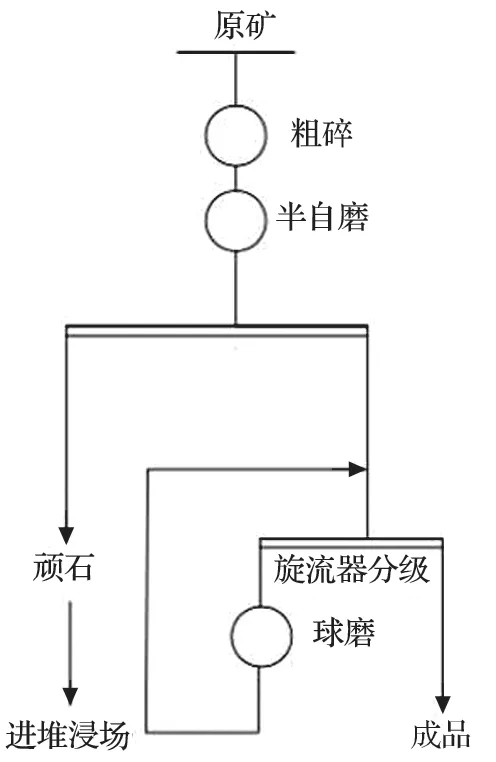

碎磨工藝采用目前國內外使用較為廣泛的 SABC流程,即一段破碎+半自磨機+球磨機+頑石破碎機。該半自磨機為開路系統,經振動篩分級后,篩上頑石不再返回半自磨機,而是直接進入堆浸工藝,篩下礦漿經旋流器分級與球磨機構成閉路系統。具體工藝流程如圖 1 所示。

圖1 SABC 破磨工藝流程

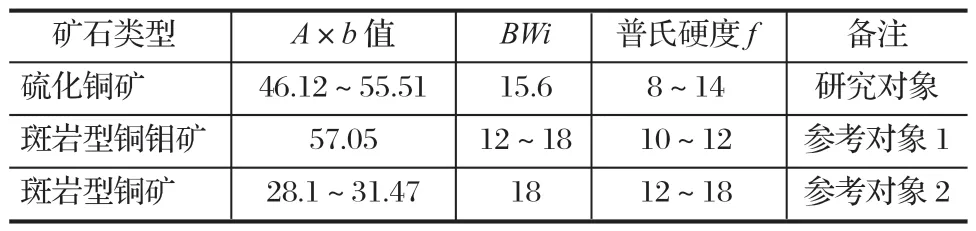

礦石性質試驗對設備選型及最終磨礦工藝流程的確定有直接影響。目前礦石性質試驗主要有澳大利亞JK Tech 公司的 DWT 試驗、Bond 系列功指數試驗、高壓輥磨試驗及立式攪拌磨試驗等。澳大利亞 JK Tech 公司 DWT 試驗是對礦石的抗沖擊破碎性能進行評估,表征參數為 A×b:A×b 數值越小,礦石越難破碎;反之,礦石易破碎。Bond 理論中 BWi 為球磨功指數,反映了礦石研磨性能的難易程度:BWi 數值越大,礦石越難研磨;反之,礦石易研磨。

通過對該礦礦石屬性分析可知,礦石主要為花崗巖型硫化銅礦石。對同規格半自磨機、不同類型礦石屬性進行對比,結果如表 2 所列。

表2 礦石性質

由表 2 可以看出,與其他 2 種不同種類礦石相比,該硫化銅礦石的破碎、研磨難易程度屬于中等水平。

2 原襯板結構

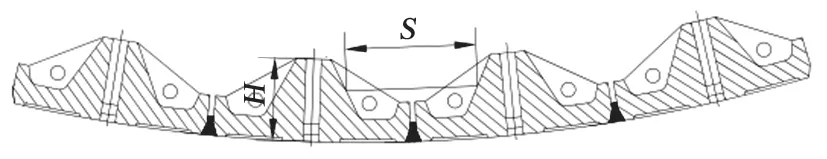

原筒體襯板的結構及排列方式如圖 2、3 所示,筒體襯板共 48 排,螺栓孔均位于筒體提升條上,按照高-高形式布置。筒體襯板提升條為對稱型,襯板總高 290 mm,提升條面角為 56°,底板厚度 80 mm,底板兩側設置輔助提升條。

圖2 原筒體襯板結構

圖3 筒體襯板排列方式

該半自磨機于 2016 年 10 月投入試運行,在試運行約 2 個月后,筒體襯板出現不同程度的開裂現象,整體磨損量較小。開裂部位位于提升條及底板處,以底板開裂為主,開裂形式大多為縱向貫穿開裂,嚴重區域已掉塊,如圖 4 所示。分析損壞的原因主要是磨礦工藝流程處于前期摸索階段,整個采礦、粉磨系統給礦量不穩定,難以滿足設計日產量要求;同時磨球的加入時機、頻次及加入量也不固定;加之因其他設備檢修的影響,磨機整體運行呈現非連續狀態。在此工況條件下,磨機內綜合填充率低、物料層薄,運行瞬間磨球量大,使得襯板遭受巨大沖擊,斷裂風險加劇。

圖4 筒體襯板開裂

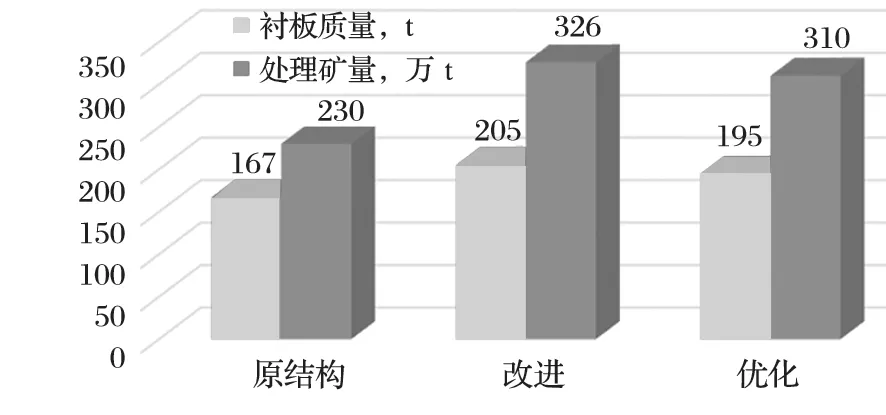

隨著碎磨工藝日漸穩定,原結構筒體襯板又陸續使用 2 套。相較于試運行期間,這 2 套筒體襯板的斷裂數量有所降低,但依然存在排料端筒體襯板開裂現象。在整個運行周期中,原結構筒體襯板的磨礦效果不理想,每套襯板平均磨礦量為 230 萬 t,襯板整體耐磨性有待提高。

3 襯板結構改進及使用效果

3.1 結構改進

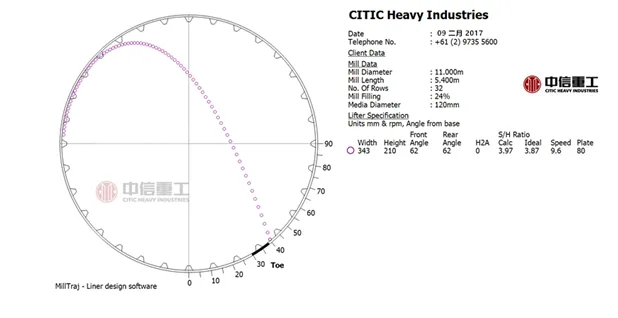

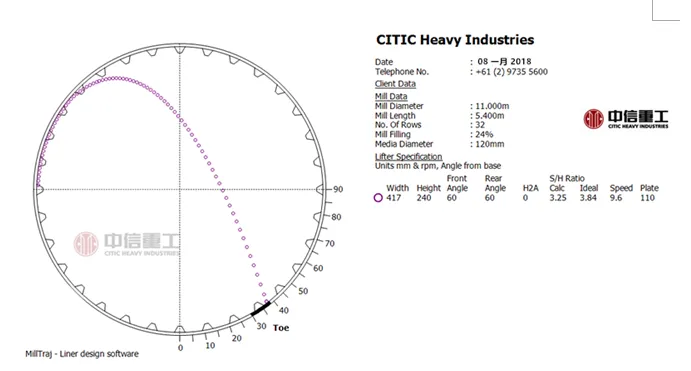

首先對原筒體襯板結構進行模擬計算,結合磨機的規格和轉速、鋼球直徑、磨機綜合填充率及襯板結構等參數,采用 MillTraj 專業模擬軟件對半自磨機磨球運動軌跡進行模擬,結果如圖 5 所示。

圖5 原襯板結構磨球拋落軌跡

由圖 5 可以看出,筒體內物料分布于第 4 象限30°~38°位置,而鋼球的拋落點卻位于第 4 象限靠近40°位置。顯然,在磨機運轉過程中,磨球拋落至物料趾部外,對物料的破磨作用減弱,反而直接砸向襯板,對襯板造成了巨大的、頻繁的沖擊,從而降低了磨礦效率,造成襯板過早損壞。因此,必須對筒體襯板進行結構改進,以調整磨球、物料的拋落軌跡,改善鋼球直接對襯板的沖擊力。

在半自磨機規格、磨機轉速及磨球規格一定的條件下,影響磨機物料及鋼球運動軌跡和磨礦效率的因素包括:筒體襯板間隙、提升條高度及提升面角。因此,對半自磨筒體襯板進行改進,采取的主要措施如下:

(1)增加襯板間隙,提高磨機性能 襯板間隙是由襯板排列數量決定的,影響物料的提升率。合理的提升條間隙可最大限度地增加物料提升率,避免夾料現象,提高磨機性能。部分提升條數量減少可以增加提升條間料倉體積,同時也可提高磨機每轉動一圈所提升的料漿,提升率增加將大幅提高磨礦效率。筒體襯板原排數為 48 排,現將襯板排數由 48排減少至 32 排,同時將筒體部二段分布改為三段分布。

(2)增加提升條的高度 襯板提升條的作用主要是提升物料及磨球,改變其運動軌跡和運動狀態。提升條高度增加,物料及磨球被提升的高度也隨之增加,從而增強了其拋落時的破磨能力,利于磨礦效率的提升。筒體襯板原高度 290 mm,在保持底板厚度80 mm 不變的情況下,將高度提升至 380 mm,總高增加 90 mm。

(3)改變筒體襯板面角 筒體襯板面角是指襯板提升條截面夾角,筒體襯板面角也是決定物料及磨球運行軌跡的關鍵因素之一。筒體襯板的面角越大,磨球被襯板提升的高度就越低,落點就越靠近中心,襯板被撞擊的概率就會降低;相反,筒體襯板的面角越小,磨球被襯板提升的高度就越高,落點就越遠離中心,襯板被撞擊的概率就增大。因此,考慮通過增大筒體襯板面角來降低磨球被提升的高度,以減少磨球對襯板的沖擊力。原筒體襯板提升條面角為56°,現將筒體襯板面角增大至 60°。

3.2 使用效果

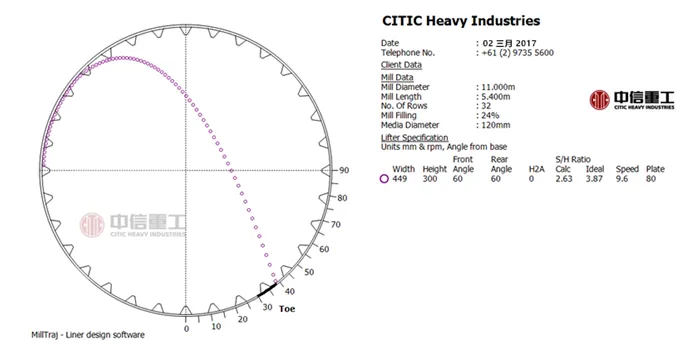

改進后通過模擬軟件對磨機磨球運動軌跡進行模擬,結果如圖 6 所示。由圖 6 可以看出,磨球拋落位置位于第 4 象限的 38°左右,而物料的邊緣位置在第 4 象限 38°左右,顯然,磨球的拋落點即為物料趾部,此時不但不會撞擊襯板,而且磨礦效率將達到最高。由此可以推斷,襯板的第一次結構改進是比較合理的。

圖6 襯板結構改進后磨球拋落軌

圖7、8 分別為改進后筒體襯板結構及現場安裝情況。筒體襯板結構改進后,首套襯板于 2017 年7 月 25 日安裝運行,共連續使用 2 套,每套襯板平均處理礦量達到 326 萬 t,比原結構襯板磨礦量提升41.74%,改進效果明顯。但同時該筒體襯板也存在不足之處:一是個別襯板質量較重(達 2.43 t),基本達到現場機械手的限制質量(2.5 t),對現場安裝造成一定的安全隱患,且增加了襯板安裝更換時間;二是筒體襯板整體質量較原結構襯板增加 37.86 t,增重22.6%,磨機負載加重,實際運行功率增加,磨礦能耗增加,大幅度提高了運行成本。

圖7 改進后筒體襯板結構

圖8 改進后筒體襯板安裝

4 襯板結構優化及使用效果

4.1 結構優化

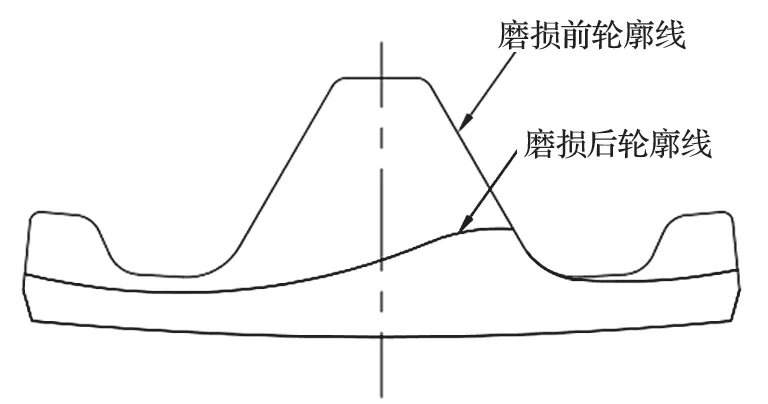

圖9、10 分別為改進后失效筒體襯板及磨損曲線示意。分析現場失效襯板剩余厚度以及磨損曲線可知,磨損嚴重部位主要位于出料端筒體襯板及筒體提升條提料側,而進料端筒體襯板以及非提料側磨損量較少,剩余厚度相對較多。

圖9 結構改進后失效襯板

圖10 結構改進后失效襯板磨損曲線

在基本保證磨礦效率的前提下,為達到進一步減輕筒體襯板質量、降低采購和運行成本、提高襯板更換效率及提升襯板綜合性價比的目的,必須對筒體襯板進行再次結構優化。

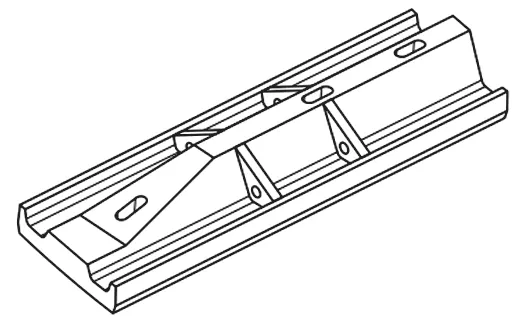

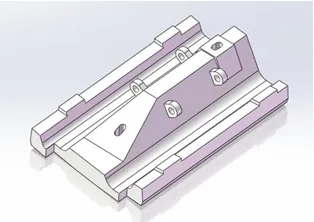

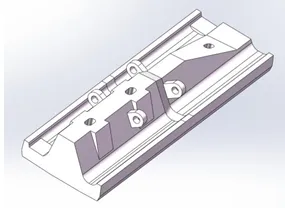

本次結構優化主要對不同部位進行差異化設計。如圖 11 所示,在襯板高-高排列形式下,根據實踐經驗將進料端筒體襯板提升條高度適當降低,由 380 mm降低至 350 mm,出料端筒體襯板高度保持 380 mm 不變;在磨機單向旋轉條件下,筒體襯板維持 60°面角不變,通過適當減小非提升側角度,在減輕襯板質量的同時,提高襯板的有效金屬利用率。

圖11 筒體襯板結構優化

4.2 使用效果

圖12 所示為結構優化后磨球拋落軌跡。結果顯示,磨球的拋落點位于物料趾部,并沒有直接空砸襯板,襯板結構優化可行。

圖12 襯板結構優化后磨球拋落軌跡

圖13 顯示了襯板結構變化與礦石處理量之間的關系。優化后首套筒體襯板于 2018 年 4 月 5 日開始裝機運行,連續運行共計 3 套,相較于第一次結構改進,筒體襯板質量減少 13 t,降低 6% 左右,但磨礦效率仍維持在較高水平,平均處理礦量達到 310 萬 t。由此可以斷定,第二次結構優化是成功的,整體性價比較高,獲得了客戶的認可。

圖13 襯板結構變化與磨礦量之間變化關系

5 結語

根據大型半自磨機實際運行工況,對半自磨機筒體襯板結構進行了持續不斷的改進,通過分析筒體襯板排數、提升條高度以及提升條面角等對磨礦效率有影響的因素,結合實際設計經驗,獲得了較佳的結構優化方案。襯板結構改進和優化后,磨礦效率大幅提升,綜合運行成本降低,使用效果良好。面對半自磨機大型化發展趨勢,半自磨機筒體襯板還存在較大的優化空間,需要借助計算機模擬技術,緊密結合選礦工藝,在磨機實際運行基礎上有待于繼續進行研究。